全国服务热线

400-666-4000

2022-07-18

精细增长,价值共生丨2022年大族激光智能装备集团年中总结暨下半年工作规划会议圆满召开

2021-05-12

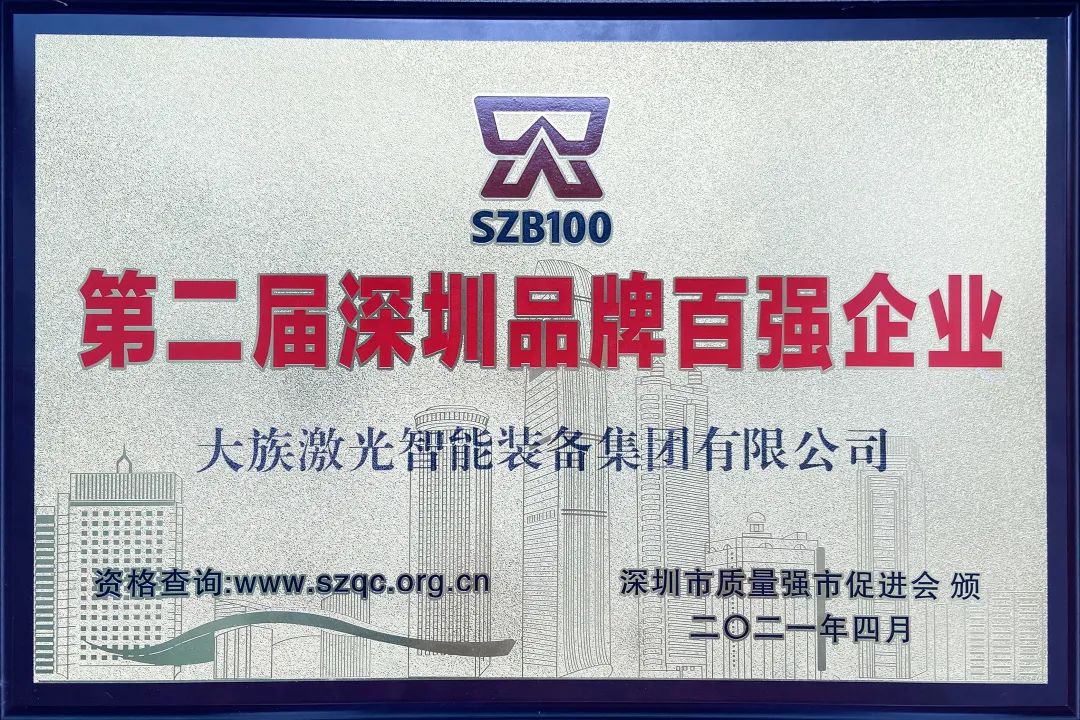

大族激光智能装备集团上榜深圳品牌百强

2021-02-04

大族激光荣膺“产品出口十佳”“产品质量十佳”两项荣誉

2022-09-08

携手共赢 大族激光智能装备集团与博世力士乐签署深化战略合作协议

➔

2022-09-06

万瓦新境 “五”与伦比——大族五万瓦与磁悬浮双机新品重磅发布

➔

2022-08-03

万瓦能量 激穿想象丨大族激光智能装备集团三万瓦激光切割机交付仪式圆满举办

➔

2022-07-18

精细增长,价值共生丨2022年大族激光智能装备集团年中总结暨下半年工作规划会议圆满召开

➔

2022-04-19

关于无人值守全自动上下料,我们是认真的

➔

2022-04-13

工业转型升级利器!大族激光FMS激光切割柔性生产线

➔

2022-04-01

小管高效经济切割新选择

➔

2022-03-30

大族激光:2021年预计净利润同比增长99.2%~109.41%

➔

1

1